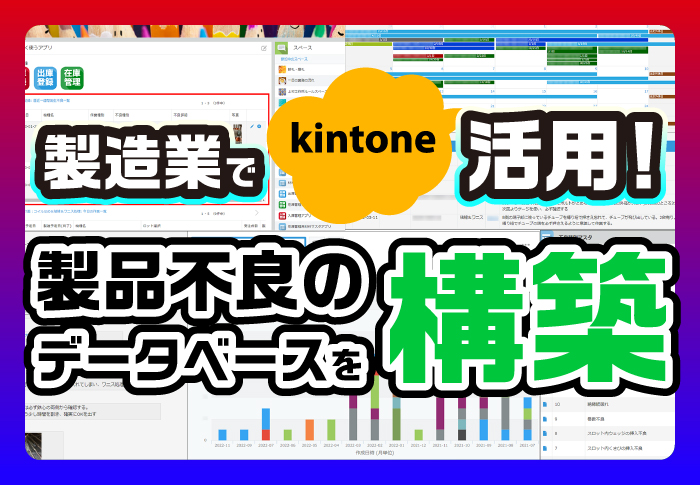

【製造業のkintone活用事例】不良・ミスのデータベース構築で手戻り削減へ|製造業 有限会社上村工作所さまのアプリ開発事例

製造業のあらゆる現場で『不良の低減』が目標に掲げられていますが、不良をなくすことは簡単ではありません。

不良は、人為的ミスや機械の問題、材料由来のものなど、さまざまな理由で起こるからです。

今回は、不良が発生した記録をkintoneに登録し、データベース化することによってミスや不良を減らそうと取り組んでいる製造業の企業さまの事例をご紹介します。

▼関連動画も合わせてご覧ください!

目次

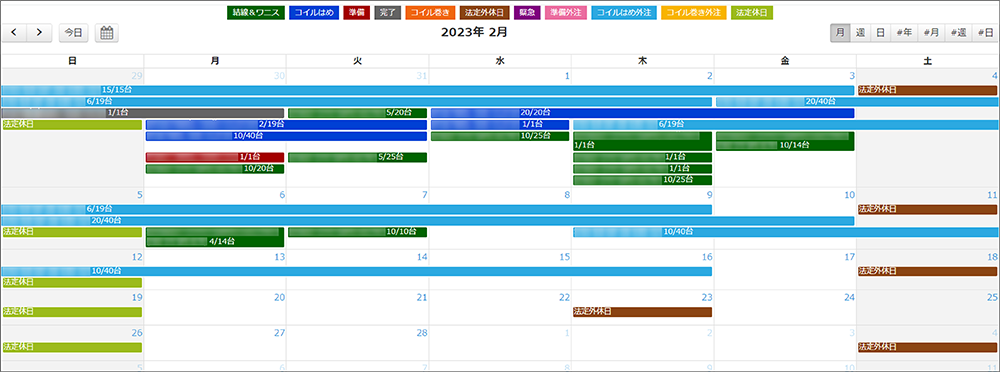

工程管理にkintoneを活用!納期管理をきっちりと

三重県伊勢市二見町にて製造業を営んでおられる有限会社上村工作所さまは、1961年の創業から半世紀以上にわたり、熟練の職人さんがひとつひとつ手作業で加工するモーター電子機器の巻線加工事業を展開してこられました。

経営者の高齢化等によって巻線加工事業者が減る中市場のニーズに応え続け、多種少量の注文にも柔軟に対応されています。

そんな有限会社上村工作所さまでは、コロナウイルスが猛威を振るい始める少し前、2020年の年初からkintone(キントーン)を業務に活用しはじめました。

当時の大きな課題だったエクセルの作業工程管理をkintone化し、案件ごとの納期とそれに紐づく作業ごとの工程をわかりやすく可視化できるようになり、さらにその工程を社内に設置した大型モニタへ表示することで、現場でいつでも最新の進捗状況と工程を確認できるようになっています。

また、工程管理をkintone化する過程で、kintoneから製品ごとの図面も参照できるようになったため、「間違えた図面のまま製造工程に進んでしまう」というミスを未然に防ぐことができるようになりました。

製造業における作業工程管理kintone化のノウハウや詳細は、こちらの記事をご覧ください!

▼kintoneで製造業の工程管理アプリを作る!対面開発で脱紙・脱エクセル!

工程に関する部分を一通りkintone化した有限会社上村工作所さまが、次にkintoneで管理したいと考えられたのは作業中に発生する不良の記録でした。

ミスはその場にいる従業員で共有、エクセルに記録はしているけれど……

前述のとおり、製造業を営む有限会社上村工作所さまは手作業による加工を強みとされています。

製造の工程でミスが発覚したり、出荷前の検査で不良が発見された場合、前の工程に戻って作業をやり直すことになるため当然時間的なロスが発生します。

場合によっては、原材料も追加で必要になるでしょう。

製品の単価は決まっている以上、工数が増えればそのまま原価に直結するため、作り直しはできるだけ避けたいところです。

有限会社上村工作所さまでは、従来は不良が出ると社内で人が集まってその場で共有し、その後エクセルに記録していました。

後から不良が判明した場合には、担当した従業員に内容を伝えることで次のミスを防ぐようにしていましたが、それらが会社全体のノウハウとして蓄積・共有されているわけではなく、不良の数に変化はありませんでした。

どうにか不良を減らし、作り直しによる時間的ロス・原材料的ロスをなくしたい有限会社上村工作所さまでは、不良削減を実現するために以下のようなデータを蓄積したいと考えました。

- ひと月、一年でどれくらいの不良が発生しているのか

- 機種や人、不良の種別に分けた際の不良の件数はどれくらいなのか

- 製品が100以上ある中で、どの機種やどの材料を使ったときに不良が多いのか

これらの情報が見える化すれば、不良が発生しやすい機種や材料、工程、各従業員ごとのクセ等を分析できます。

そのデータを元に対策を立てることで、不良を減らせるのではないかと考えたのです。

kintoneでは、アプリに蓄積したデータを元に自動的に集計をおこなうことができます。

不良の記録をkintone内に貯めていけば分析の役に立つデータベースを構築できるということで、不良記録のkintone化がスタートしました。

集計カテゴリはマスタアプリ化してルックアップ機能を活用

kintoneを活用して製造業における不良の記録集計・分析ができる「不良記録アプリ」を作成することになった有限会社上村工作所さま。

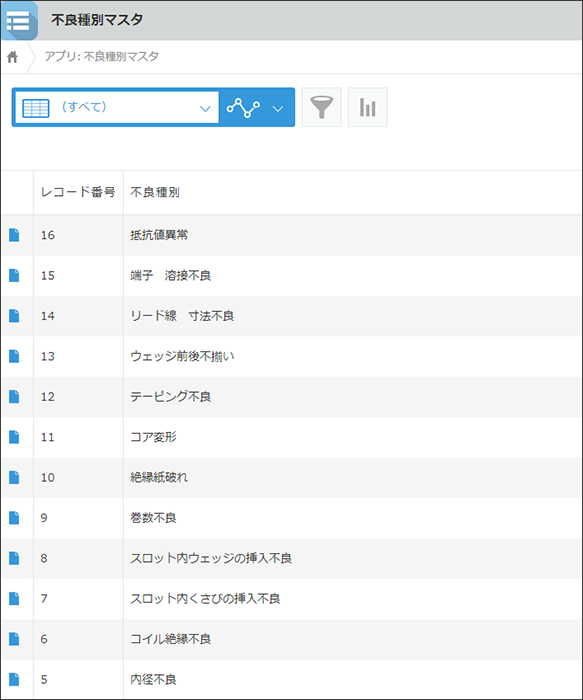

今回「不良記録アプリ」を作成するにあたってまず作成したのは、後々データを集計・分析することを見越した「不良種別マスタ」アプリでした。

不良種別とは、例えば「抵抗値異常」や「波形不良」等の検査でわかるものから、「テーピング不良」「溶接不良」等の作業ミスによるものまで、「どんな不良だったのか」のマスタとなるアプリです。

不良種別を実際の不良記録とは異なるアプリで管理し、ルックアップ機能で「不良記録アプリ」に呼び出す仕組みになっています。

kintoneのルックアップ機能とは、別のアプリに登録されている情報を参照・コピーすることができる機能です。

何度も入力するような内容はマスタアプリで管理しておけば、そこから情報を自動取得してコピー、入力されるため、登録作業がスムーズになります。

例えば「波形不良」と入力したいときには、不良種別マスタに登録されたリストが自動で表示されるためその中から選択するか、「波形」と入力することで正しい登録名の「波形不良」を呼び出して自動入力することができるのです。

ルックアップ機能についてはこちらの記事で詳しくご紹介しています!

▼kintoneのルックアップ機能設定方法、よくあるご要望を徹底解説!

ルックアップを使わずに、不良種別の選択肢を「不良記録アプリ」に持たせてドロップダウンなどで選ぶことも可能です。

しかしその場合、不良種別のカテゴリを変更したいときにはアプリ自体の修正が必要となります。

不良種別をマスタアプリに登録し、ルックアップ機能を使って参照する方法なら、カテゴリを追加・変更したいときにはマスタアプリのレコードを追加・修正するだけでよく、後々のメンテナンスもしやすいというメリットがあるのです。

また、不良種別をマスタ化しておくメリットはもう一つあります。

マスタ化することで、入力される情報はマスタアプリにある情報に限定されるため、集計・分析がしやすくなるのです。

何故集計や分析に関わってくるかと言うと、この不良種別を各個人が好きなように入力できるようにしてしまうと、「波形不良」を「波形」と入力する人もいれば「波形不具合」と入力する人も出てくる可能性があります。

そうなると、集計を行った時には「波形」「波形不良」「波形不具合」はそれぞれ別のデータとしてカウントされてしまい、会社として分析したい観点での集計ができなくなってしまうのです。

不良記録アプリを構築!kintoneの社内浸透にも一役

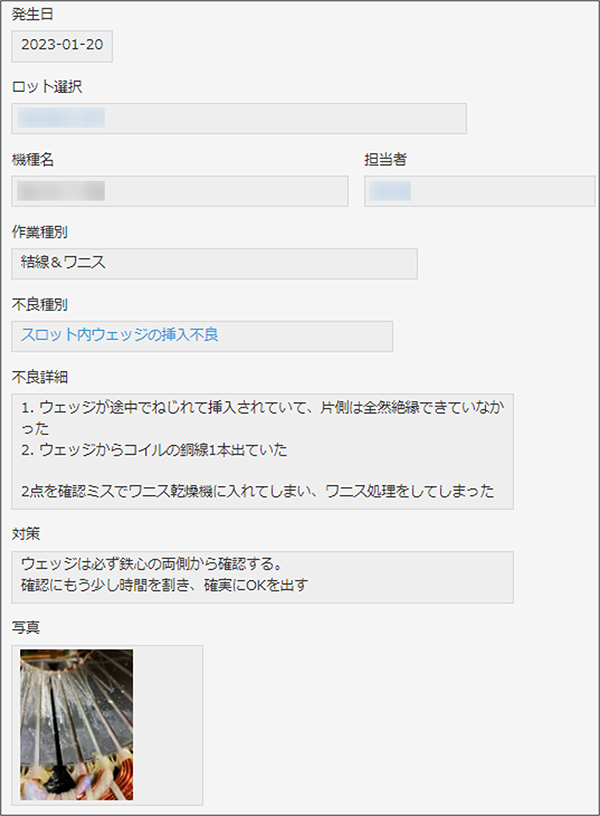

不良のカテゴリをマスタ化するところからスタートした「不良記録アプリ」は、これまで不良を記録していたエクセルをもとに、不良が発生したロットなどを選択して登録できる仕様になりました。

ロットについては、工程管理でも利用している情報をルックアップしてくる仕様になっています。

各ロットで製造する製品は決まっているため、機種名は自動で入る仕組みです。

さらに、詳細を文字で入力するだけではなく、写真を貼り付けられる仕様にして、その場にいなかった人にも状況が把握しやすいようにしています。

不良記録アプリを作成するにあたって大切にしたのは、現場の従業員さんがタブレットでも入力しやすいようなるべくシンプルな入力画面にすることでした。

これまで、現場の従業員さんにとってkintoneは情報を見るだけのものであり、操作に慣れている方は多くありません。

タブレットから簡単に登録・入力できるアプリにすることで、これまで使ったことのない従業員さんに対してkintone利用へのハードルを下げ、より広くkintoneを浸透させたいという社長の想いもあったのです。

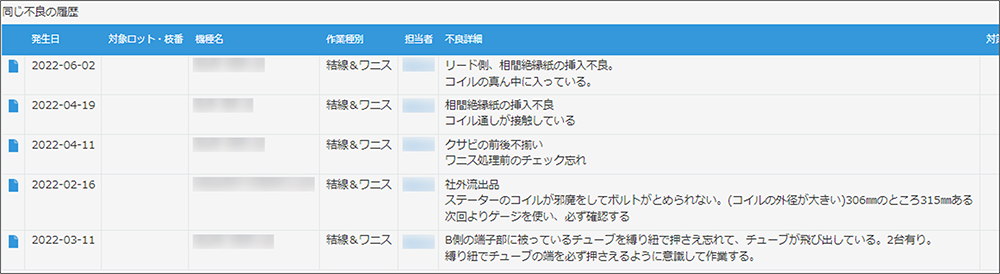

その他のこだわりポイントとしては、不良登録時に「過去同じ不良種別でどんな不良が発生したか」も合わせて確認できるよう、アプリ内に蓄積した履歴も表示するようにしています。

こうすることで、同じような不良がいつどういった状況で起こっているのかが同時に把握でき、ノウハウの共有に繋がります。

不良記録をグラフ化して不良の傾向を分析

kintoneで製造業の作業中に起こる不良の記録・集計アプリ「不良記録アプリ」を作成された有限会社上村工作所さま。

作業中に不良が起こった際には、その場でタブレットを使ってアプリに登録するだけで、自動で記録が保存、集計されデータベース化されていくようになりました。

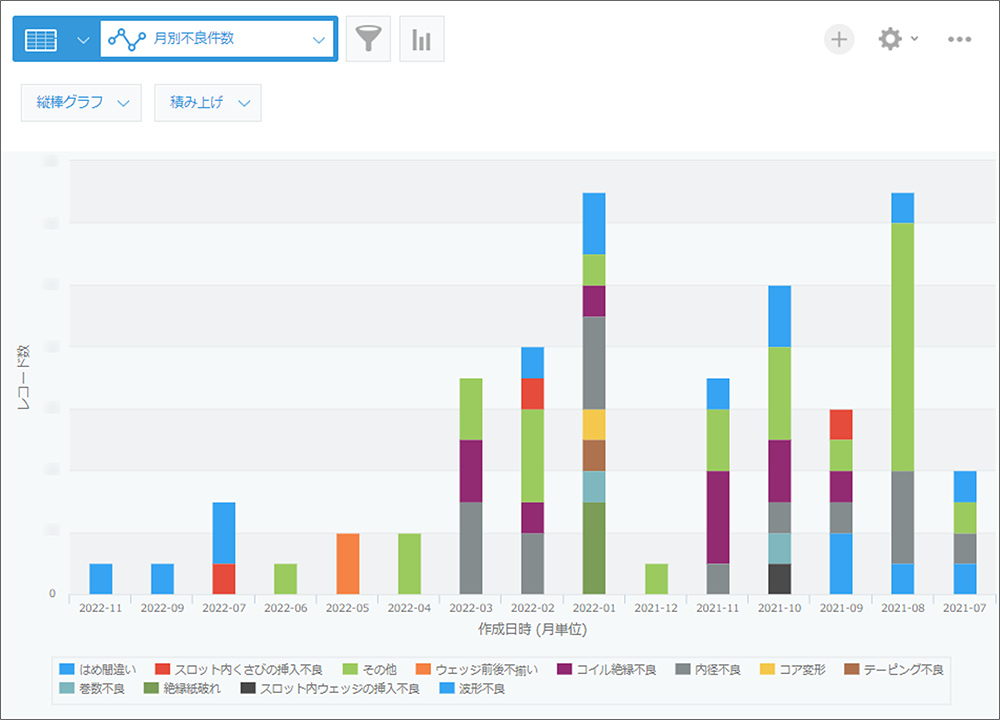

kintoneに蓄積されたデータは自動でグラフや表に反映されるため、有限会社上村工作所さまでは不良種別ごとに色分けした月別の不良件数のグラフなどを作成し、常にリアルタイムで不良の発生状況を見られるようにしています。

分析もスムーズにおこなうことができ、同じ作業者で起こりやすいミスや不良、機種別に頻繁に起こる不良などに気づきやすくなりました。

作れるのはグラフだけではなく、不良種別ごとの件数と担当者を見える化したクロス集計表を作ることもできます。

kintoneのクロス集計表の作り方についてはこちらの記事で詳しくご紹介しています!

▼kintoneでのクロス集計の手順を徹底解説!利用上の注意点についても紹介

また、直近に発生した不良については、従業員さん皆がよく目にするkintoneのトップページに表示させる設定にすることで、漏れなく共有できるようになっています。

不良記録のkintone化でミス削減へ

有限会社上村工作所さまでは、製造業の現場の一部や担当者だけで共有されていた不良の情報をkintone化して記録・管理するようになった結果、データの蓄積や全体での共有が確実にできるようになりました。

自動集計・分析を行うことで不良の原因や起こりやすい状況を把握しやすくなり、会社全体で不良削減へ取り組める環境が整ったと言えるでしょう。

製造業はもちろんのこと、他の業種においても、ミスや不良、クレームを記録・管理し分析することは、工数ロス削減や品質・サービスの質の向上のために不可欠です。

kintoneを活用することで、さまざまな記録を簡単にデータベース化でき、リアルタイムな分析が可能になります。

まずは記録をクラウド化するところから始めてみませんか?

コムデックでは業種にあわせた業務効率化の

支援を行っております!

お問い合わせはこちら